生产ERP管理系统

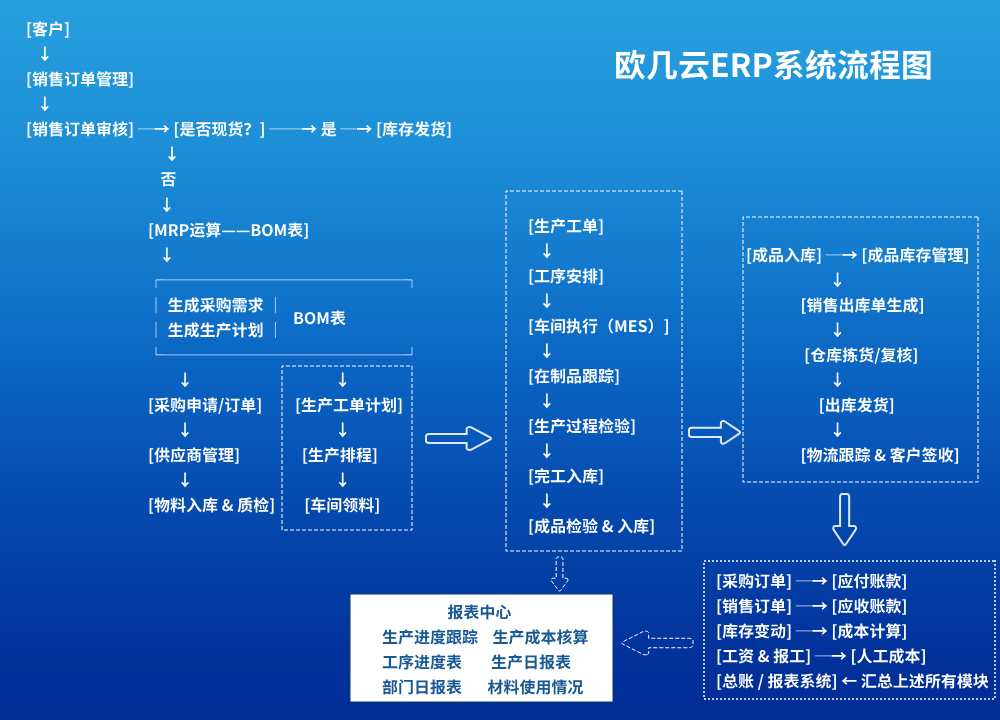

欧几云科技的生产制造业ERP系统融合了生产计划、物料管理、设备工艺、仓储物流、财务核算等核心模块,构建从订单到交付的闭环管理流程。系统支持BOM多级展开、实时排产、批次追溯与成本分析,提升企业运营效率与质量控制水平。

一、生产ERP系统的核心功能

1. 生产计划管理(PPC)

主生产计划(MPS):依据销售订单、预测需求和库存状况制定生产计划。

物料需求计划(MRP):自动计算所需物料及其采购/生产时间,避免缺料。

能力计划(CRP):根据人员、设备等资源的能力,优化排产与负荷分配。

2. 车间执行管理

工单管理:系统自动生成工单,追踪状态、进度与生产反馈。

工序控制:定义每道工艺流程,支持并行/顺序工艺,确保流程标准化。

在制品(WIP)追踪:实时监控产品从投产到完工的每个环节。

3. 物料与BOM管理

多级BOM管理:支持复杂产品结构定义与版本管理。

物料替代与变更控制:灵活应对物料短缺或设计变更。

配方/工艺参数控制:用于流程制造场景,如食品、化工等。

4. 成本管理

标准成本核算:按产品、订单、批次核算原料、人工、设备、能耗等成本。

实时成本追踪:生产过程中实时采集数据,用于分析成本偏差。

盈亏分析报表:支持项目/订单维度的毛利分析。

5. 质量管理(QMS)

来料检验、过程检验、成品检验:形成全过程质量管控闭环。

不良品管理:支持退料、返工、让步接收等处理方式。

质量追溯:实现对质量异常的快速定位与源头追踪。

6. 设备与工装管理

设备台账与保养计划:保障设备高效运行,延长使用寿命。

故障记录与维修单管理:帮助企业减少停机时间。

计量与工装管理:确保工具精度与有效期管理。

7. 数据采集与报工管理

人工报工/扫码报工:记录每道工序的人员、工时、产量、良品率等。

与MES集成:实现生产实时监控与精细化数据采集。

KPI监控面板:可视化展示产能、良率、效率等核心指标。

二、生产ERP系统的优势

1. 提升计划准确率与生产执行力

通过精准的MRP、工序控制与资源负荷平衡,减少计划变更与交期延误。

2. 降低库存与物料浪费

实现按需领料与库存最优化,避免物料积压与呆滞。

3. 降本增效,提升产出

系统化管理工时、能耗与损耗数据,提升单位人力与设备的产值。

4. 质量稳定可控

支持从来料到出货全流程的质量控制与问题追溯,提升客户满意度。

5. 管理透明与可视化

生产数据实时采集、实时看板展示,便于管理层掌握工厂现场状态。

6. 支撑数字化转型

为企业搭建“数、智”基础,后续可无缝对接WMS、PLM、MES、SCM、BI系统。

三、生产ERP系统的典型应用场景

场景一:多品种小批量制造企业

痛点:订单变化频繁、排产复杂、换线频繁

应用价值:提高排产灵活性,缩短换产时间,提升订单交付能力。

场景二:流程型生产(食品、化工、制药等)

痛点:配方管理难、批次管控弱、过程质量难监控

应用价值:通过批次、配方、参数控制实现全过程质量溯源。

场景三:离散制造(机械、设备、3C电子)

痛点:BOM复杂、工艺流程多、装配协调难

应用价值:实现产品结构化管理与多工序协同装配。

场景四:订单驱动型企业(按单设计/制造)

痛点:生产计划与订单联动弱、物料准备不足

应用价值:通过订单下推工单与物料计划,保障按单交付。

场景五:多工厂或集团型制造企业

无论是多工厂、多仓库协同,还是订单驱动、按需生产模式,ERP系统都能灵活适配,助力制造企业降本增效、提升管理规范性,加快迈向智能制造。

痛点:工厂间协同差、数据分散、标准不统一

应用价值:实现多工厂统一平台协作,标准流程复制与集中管控。

上一篇:制造业ERP系统

下一篇:无